Przygotowanie do spajania czyli fazowanie krawędzi podczas cięcia

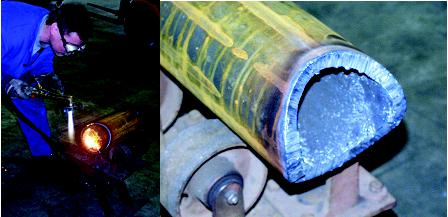

Rys 1: Manualne przygotowywanie faz spawalniczych

Wszyscy spawalnicy i technolodzy produkcji doskonale znają problem wynikający z konieczności ukosowania krawędzi elementów przeznaczonych do spawania. Problem jest tym większy im większe gabarytowo są pojedyncze elementy (np. w przemyśle stoczniowym i mostowym), lub kiedy elementy są wykonywane ze znacznej grubości materiałów (szczególnie przemysł górniczy, wojskowy).

Do dziś większość zakładów wycina elementy prostopadle do materiału, a następnie przygotowuje fazy spawalnicze. Proces ten wygląda tak, że wycięty prostopadle element jest transportowany na stanowisko obróbki dodatkowej, gdzie za pomocą frezarki, palnika tlenowego lub plazmowego następuje ukosowanie. Często jest on także szlifowany. Proces produkcyjny jest przez to wydłużony, co w konsekwencji podnosi koszty.

Rozwiązaniami, które ostatnio zyskują na popularności, są przecinarki 3D oraz roboty, dające możliwość cięcia i ukosowania materiałów pod dowolnie zmiennym kątem. Ich zastosowanie zapewnia, poza minimum 4-krotnym skróceniem procesu produkcyjnego, inne wymierne korzyści:

- oszczędność miejsca na hali – niepotrzebne staje się uciążliwe stanowisko do ukosowania, które emituje szkodliwe gazy, pyły oraz hałas i musi być dodatkowo zabezpieczone pod kątem wymagań BHP;

- mniejszą pracochłonność i możliwość bardziej optymalnego wykorzystania pracowników;

- brak konieczności dodatkowego transportu obrabianych elementów;

- wyższą kulturę pracy na hali na wskutek eliminacji źródła hałasu (szlifierki);

- redukcję zagrożenia pożarowego poprzez eliminację ręcznych palników i zbiorników z gazami.

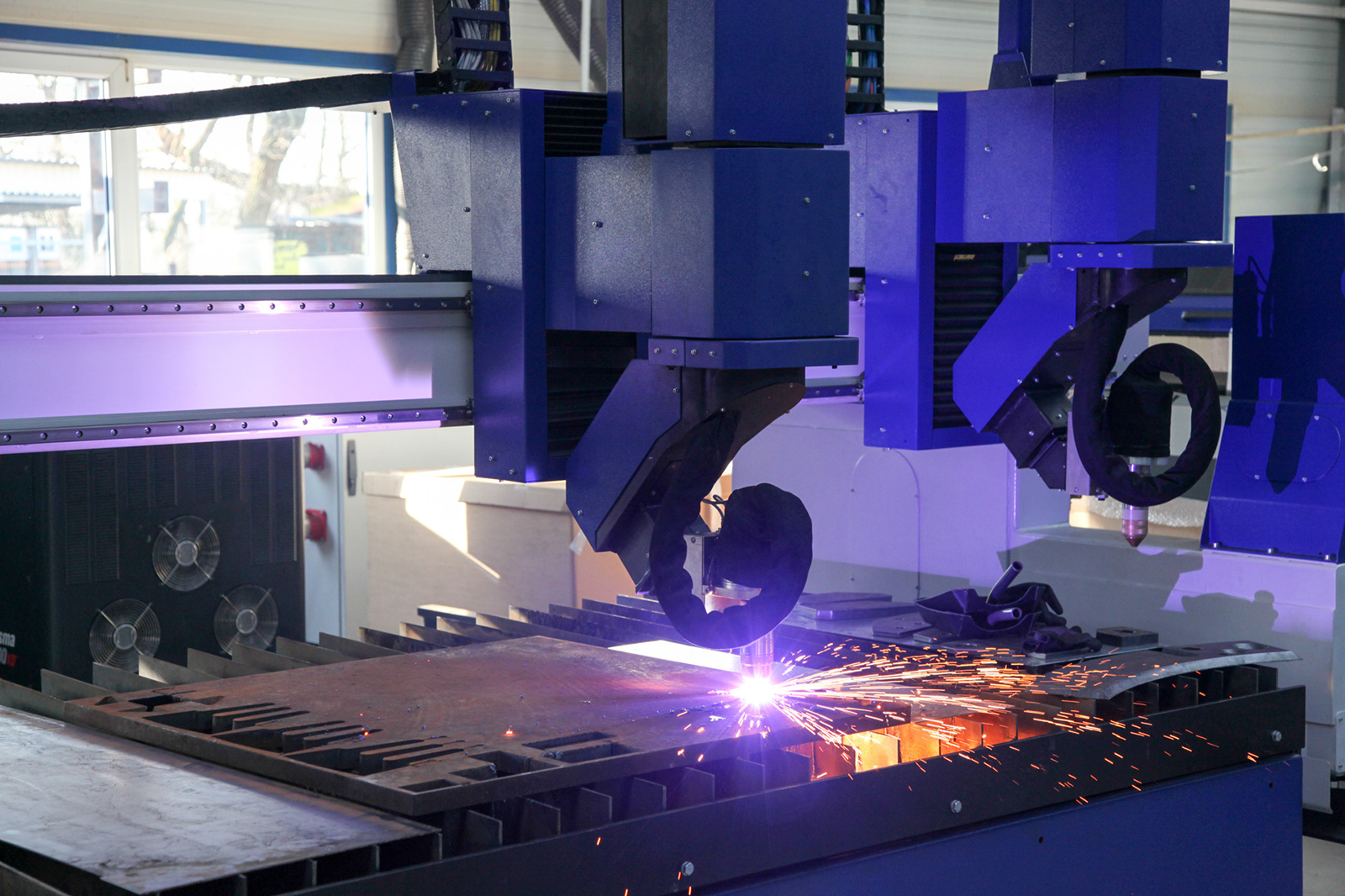

Rys 2: Ukosowane krawędzie w elemencie ze stali czarnej 16 mm

Ze względu na niskie koszty oraz szerokie możliwości zastosowania, największym zainteresowaniem cieszą się przecinarki bazujące na technologii plazmowej i tlenowej. Powód jest oczywisty - do produkcji konstrukcji spawanych najczęściej używa się stali konstrukcyjnej o grubości od 4 do 50 mm. Praktyczne testy ukosowania pod kątem 45° przecinarką plazmową wykazały, że świetnie sprawdza się ona przy materiale o grubości od 1 do 35 mm. Natomiast wycinarka tlenowa skuteczna jest nawet do grubości 200 mm.

Konstrukcja maszyny przeznaczonej do fazowania blach jest znacznym wyzwaniem dla producentów. Szczególną uwagę muszą oni zwrócić na kwestie pozycjonowania głowicy tnącej, możliwości jej obrotu oraz kompensacji odchylenia kąta cięcia.

Kluczem do osiągnięcia wysokiej jakości krawędzi jest także zachowanie stałej odległości palnika od materiału, szczególnie przy cięciu plazmowym. Z reguły cięty materiał nie ma absolutnie gładkiej powierzchni. Ponadto ulega on naprężeniom oraz tymczasowym wpływom termicznym, które wywiera plazma podczas cięcia.

Przy cięciu plazmą, elementem referencyjnym do pomiaru odległości palnika od materiału jest napięcie łuku plazmowego. To w zasadzie łatwe do zmierzenia napięcie jest jednak uzależnione od wielu parametrów. Poza wysokością palnika, istotny jest relatywny kąt nachylenia palnika, natężenie prądu oraz skład mieszanki gazu. Kontrola tak kompleksowego procesu wymaga komputerowego sterowania ruchem oraz adaptacyjnej regulacji wysokości.

Rys 3: Przecinarka wyposażona w głowicę 3D z palnikiem plazmowym

Fazowanie często określane jest jako „cięcie 3D” lub „cięcie wieloosiowe”. Wynika to z faktu, iż maszyna, która wykonuje taką operację umożliwia dodatkowo obrót głowicy wokół osi pionowej o minimum +/- 360° oraz jej płynne wychylenie do 45°. Jedynym takim narzędziem produkowanym w Polsce i jednym z najbardziej innowacyjnych rozwiązań na świecie jest „Głowica 3D” legnickiej firmy ECKERT. Używa ona systemu RACT (Real Adjusted Cutting Trace), który poprzez specjalną konstrukcję mechaniczną utrzymuje stałą pozycję palnika przy pochylaniu i obrocie.

Dodatkowym atutem systemów ukosujących jest możliwość fazowania rur bezpośrednio podczas cięcia. Podobnie jak w przypadku blach, taka możliwość znacznie skraca czas przygotowania, usprawnia logistykę i redukuje koszty. Ma to ogromne znaczenie przy dużych przedsięwzięciach, jak np. budowa stadionu czy mostu, podczas których wykorzystanych zostaje często kilka tysięcy rur z wielokrotnością ich połączeń.

Do projektowania takich konstrukcji służy specjalistyczne oprogramowanie typu CAD. Samodzielnie określa ono ilość potrzebnego materiału oraz sposób i ilość łączeń, redukując czas obliczeń oraz zmniejszając do minimum błędy kalkulacyjne.

O ile dotychczas prym wiodły wycinarki plazmowe ze stałą głowicą tnącą, tak widać, że na rynku rośnie zainteresowanie przecinarkami 3D. Dają one bardzo wymierne korzyści związane z obniżką kosztów oraz skróceniem czasu wykonania elementu. Niebagatelne są też kwestie bezpieczeństwa oraz poprawy higieny pracy na hali produkcyjnej. Rozwiązanie legnickiej firmy Eckert wyróżnia się wśród rozwiązań tego typu dostępnych na rynku. Wykorzystuje ono innowacyjne technologie, które pozwalają w pełni elastycznie i sprawnie wykorzystać możliwości cięcia 3D.