Sytuacja i trendy rozwojowe w branży maszyn do cięcia CNC

Maszyny do cięcia CNC tylko pozornie nie ulegają zmianom. W rzeczywistości, jest to branża bardzo silnie oparta na innowacjach, które stale są wdrażane w nowych urządzeniach. Jakkolwiek obecnie nie ma szans na pojawienie się nowej technologii cięcia, to rozwój skupia się na optymalizacji parametrów, które decydują o atrakcyjności urządzenia dla użytkownika. Najlepsze rozwiązania obejmowane są patentami, ponieważ gwarantują one osiągnięcie wyjątkowości danego producenta i wpływają na jego konkurencyjność.

Śledząc zmiany zachodzące w ofertach najlepszych producentów, dostępnych na polskim rynku, można zauważyć, że rynek maszyn do cięcia CNC stopniowo ulega podziałowi na dwie grupy:

- maszyny kompaktowe,

- maszyny zaawansowane technologicznie.

Producenci maszyn CNC w Polsce

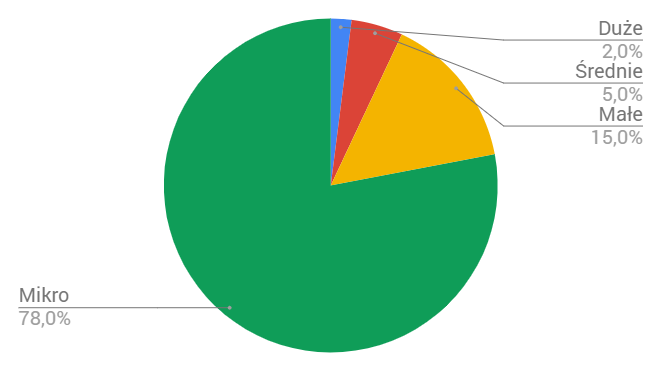

Aktualną sytuację w branży obrabiarek CNC można charakteryzować wieloma wskaźnikami. Należą do nich m.in. ilość maszyn, liczba producentów, a także rentowność branży. W roku 2014 odnotowano 335 firm, które zadeklarowały swoją podstawową działalność w zakresie produkcji obrabiarek. Liczba ta wzrosła o 7% w stosunku do roku wcześniejszego. Według danych pochodzących z Głównego Urzędu Statystycznego (GUS) są to głównie mikroprzedsiębiorstwa (78%) . Na rysunku 1 przedstawiona została charakterystyka firm według liczby zatrudnionych pracowników [1,3].

Rys. 1. Producenci maszyn i narzędzi mechanicznych w Polsce – rok 2014 (źródło: GUS)

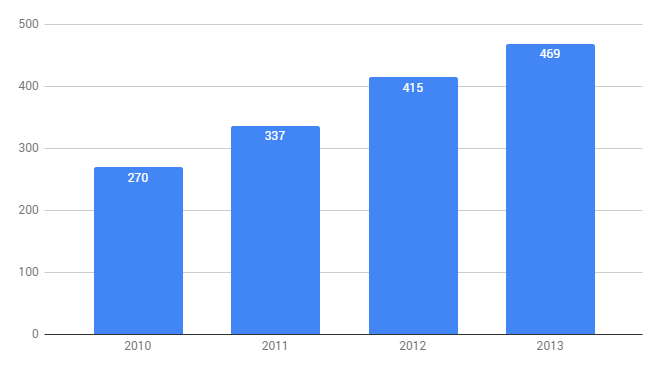

Dane dotyczące rentowności wskazują na stabilność dobrej kondycji finansowej branży. Wyniki prezentowane w Monitorze Polskim w roku 2010 wskazywały na przychody o wartości ok. 700 mln zł, a rentowność kształtowała się na poziomie 11%. Obecne dane Eurostatu dotyczące rynku producentów maszyn wskazują na przychody o wartości 1720 mln zł. W odniesieniu do perspektyw branży maszyn obróbki metalu w Polsce, charakteryzuje się ona dynamicznym wzrostem sprzedaży i dużym udziałem eksportu. Według danych pochodzących z GUS produkcja obrabiarek do metali sterowanych numerycznie również rośnie (rys. 2) [2].

Rys. 2. Produkcja obrabiarek do metali ze sterowaniem numerycznym – 2014 r. [6]

Branża obrabiarek w odniesieniu do innych sektorów przemysłu

W odniesieniu do polskiego przetwórstwa przemysłowego ogółem branża obrabiarek CNC stanowi 1,5% wartości. Charakteryzuje się ona niższą od średniej wartością dodaną, a także stanowi niecały 1% całkowitej wartości produkcji przemysłowej w Polsce. Należy mieć jednak świadomość, iż statystyki te nie uwzględniają różnorodności branży i jej głównych przedstawicieli. Wyniki tego sektora mogą mieć odzwierciedlenie w wielu innych gałęziach przemysłu [4].

Analiza rynku – charakterystyka badanych firm

We wrześniu br. przeprowadzono badanie rynku mające na celu określenie stanu rynku maszyn do cięcia. Określono także jak często stosowane są technologii cięcia w przedsiębiorstwach przemysłowych w Polsce. Badanie rynku polegało na ankietyzacji wytypowanych przedsiębiorstw. Ankietę przesłano drogą elektroniczną oraz pocztą do firm wytypowanych z prowadzonej i na bieżąco aktualizowanej przez Instytut Spawalnictwa bazy danych. Uzyskano ponad 100 odpowiedzi. Firmy, które wzięły udział w badaniu to w 15% firmy małe, w 29 % firmy średnie i w 56% firmy duże. Wyniki ankiet stanowiły podstawę do dalszych analiz. Spośród wszystkich analizowanych firm, każda ma wdrożony przynajmniej jeden z wyszczególnionych, w tablicy nr 1, system jakości lub system uprawnień. Prawie 70% firm wdrożyła system ISO 9001, a także PN-EN ISO 3834. Pozostałe, wdrożone w przedsiębiorstwach normy widoczne są w tablicy nr 1 [5].

Tab. 1. Istniejący w firmie system jakości lub uprawnień [5]

| System jakości | Liczba wdrożeń w badanych firmach [%] |

| PN-EN ISO 9001 | 70% |

| PN-EN ISO 3834 | 70% |

| PN-EN 1090 | 29% |

| DIN EN 15085 | 17% |

| PN-EN ISO 14001 | 20% |

| PN-N-18001 | 13% |

| inne | 5% |

Bez względu na wielkość, najwięcej badanych firm zatrudnia, jako personel nadzoru spawalniczego osoby, które ukończyły kurs IWE (74 %). Prawie 60% firm zatrudnia personel badań nieniszczących NDT [5].

Analiza rynku – technologia cięcia na tle innych technologii

Tablica nr 2 obrazuje popularność technik spawalniczych i pokrewnych stosowanych w analizowanych firmach. Najczęściej stosowaną technologią cięcia w badanych zakładach jest cięcie termiczne (ok. 36%) oraz cięcie laserowe (nieco ponad 12%) [5].

Tab. 2. Technologie spawalnicze i pokrewne stosowane w przedsiębiorstwach

| Stosowana technologia | Ilość wdrożeń [%] |

| Spawanie MIG/MAG | 71% |

| Spawanie TIG | 57% |

| Cięcie termiczne | 35% |

| Spawanie ręczne EO | 32% |

| Spawanie łukiem krytym | 18% |

| Napawanie | 18% |

| Zgrzewanie | 13% |

| Cięcie laserowe | 12% |

| Lutowanie | 10% |

| Lutospawanie | 8% |

| Nagrzewanie indukcyjne | 7% |

| Klejenie | 5% |

| Inne | 7% |

Te wysokie wartości znajdują swoje odzwierciedlenie również w ilości zakupionych, przez badane firmy, urządzeń w ostatnich 5 latach. Na pierwszym miejscu znajdują się co prawda urządzenia do spawania MIG/MAG (65%), na drugim urządzenia do spawania TIG (48%), natomiast na miejscu trzecim jest maszyna do cięcia plazmą (prawie 19%). Często kupowane były również urządzenia do cięcia tlenowego (10%) oraz cięcia laserowego 2D (8%). Jeśli chodzi o zrobotyzowane rozwiązania i ilość robotów wykorzystywanych w procesach spawalniczych i pokrewnych to wśród ankietowanych firm zaraz za robotami spawalniczymi przeznaczonymi do spawania metodą MAG (36%) znalazły się roboty do cięcia (16%). W przypadku technologii z wykorzystaniem lasera, cięcie zajmuje pierwszą pozycję z bardzo wysokim wynikiem 87% [5].

Rozwój maszyn do cięcia materiałów zmierza w kierunku poprawy jakości wyrobu, zwiększenie wydajności, pamiętając równocześnie o czynnikach ekonomicznych, a także o ochronie środowiska. Pomimo zapotrzebowania na zautomatyzowane rozwiązania w zakresie technologii cięcia do niedawna przeszkodą była wysoka cena inwestycji. Widoczna jest poprawa w tym zakresie od czasu spowolnienia gospodarczego. Dowodem tego są wyniki analizy ankietowej i ilość drogich, wdrożonych urządzeń do cięcia laserowego [5].

Maszyny kompaktowe kierowane są przede wszystkim do mikro, małych i średnich przedsiębiorstw, które stanowią 99,8% wszystkich firm. Posiadają one jedynie podstawowe funkcje oraz charakteryzują się małymi gabarytami. Zachowują jednak wysoką efektywność poprzez odpowiednio zoptymalizowane parametry. Dodatkowym atutem maszyn kompaktowych może być możliwość rozbudowania ich oraz poszerzenia funkcjonalności. Ta opcja jest szczególnie przydatna dla firm, które rozwijają się, ale nie są gotowe na całkowitą zmianę elementów wyposażenia parku maszynowego [7]

Maszyny zaawansowane technologicznie stanowią najczęściej zainteresowanie wielkich koncernów, jednostek przemysłu ciężkiego oraz przedsiębiorstw funkcjonujących w ramach wąskich specjalności, wymagających najlepszych rozwiązań. Urządzenia te charakteryzują się najbardziej wyśrubowanymi wartościami parametrów, a także często zawierają różnego rodzaju rozwiązania hybrydowe.

Wśród obu grup maszyn opracowywane są coraz nowsze rozwiązania, mające na celu optymalizację parametrów. Obecnie jest to grupa kilkudziesięciu cech, których wartość może być uwarunkowana przepisami prawnymi, indywidualnymi potrzebami klienta lub chęcią otrzymania odpowiedniej wartości innego, sprzężonego z nim parametru. Poniżej opisane zostały parametry, które najczęściej bywają przedmiotem zainteresowania klientów:

- moc lasera - parametr funkcjonujący jedynie w maszynach do cięcia laserem, ale bardzo dobrze prezentujący rozwój innowacji w sektorze maszyn CNC. W 2016 roku, podczas poznańskich targów ITM Mach Tool zaprezentowana została maszyna do cięcia laserem o mocy 12 kW i mogąca przeciąć blachę o grubości 60 mm. Była to innowacja na skalę światową. Rok później, podczas tej samej wystawy, inna firma zaprezentowała laser o mocy 15 kW,

- minimalny czas potrzebny na technologiczne przygotowanie produkcji oraz przezbrojenie - każda minuta poświęcona na czynności przygotowawcze zmniejsza czas, który pozostaje do wykorzystania w celu produkcji,

- ergonomia obsługi i programowania - ten parametr jest bardzo trudny do wyrażenia w wartościach liczbowych. Miarą mógłby być czas potrzebny na przeszkolenie operatora i technologa, ale nie jest to miernik wyczerpujący w zupełności zagadnienia. Istotny jest także interfejs oprogramowania oraz rozmieszczenie elementów maszyny, które umożliwia swobodne sterowanie nią,

- wpływ na środowisko naturalne - ostatnio będące często przedmiotem regulacji prawnych. Na to zagadnienie składa się wiele elementów. Niektóre z nich zostały wyszczególnione poniżej,

- zużycie energii elektrycznej - zmniejszenie zużycia jest przedmiotem zainteresowania z dwóch powodów: ze względów środowiskowych oraz z powodu kosztów, jakie generowane są z powodu zużycia,

- emisja ciepła - parametr jest obniżany przede wszystkim wraz ze zmniejszeniem poboru energii elektrycznej,

- emisja hałasu - jest zjawiskiem niepożądanym zarówno z punktu widzenia przyrody, jak i pracowników. Redukcji emisji hałasu służą przede wszystkim tłumiki. Dąży się jednak do konstruowania cichszych mechanizmów,

- wpływ na zdrowie człowieka - jest to również parametr niemierzalny, ponieważ bezpieczeństwa nie można wycenić, ani zmierzyć. Maszyna musi być bezpieczna. Służą temu przede wszystkim rozwiązania technologiczne, zapobiegające wypadkom, zwłaszcza w obrębie obszaru roboczego,

- minimalna liczba kolizji - stosowanie różnych czujników i innych rozwiązań technologicznych,

- rozwój układów sterowania - poprzez: zwiększanie możliwości obliczeniowych układów sterowania, rozszerzenie zdolności układów sterowania np. o obsługę automatyzacji stanowiska obróbkowego czy monitorowanie obróbki, dopasowywanie do wymagań zarządzania danymi technologicznymi w ramach idei Przemysłu 4.0,

- szybkość cięcia - jeden z najważniejszych parametrów. Zwiększenie szybkości cięcia przekłada się na wydajność maszyny,

- dokładność - przejawia się możliwością uzyskania identycznych detali, które są zgodne z podanymi danymi,

- konstrukcja - rozumiana jako dopasowanie konstrukcji do wymagań klienta, zmniejszenie gabarytów, zwiększenie stabilności i inne. Takie zmiany przyczyniają się do poprawy innych parametrów, np, szybkości,

- liczba błędów - parametr regulowany za pomocą opracowywanych metod kompensacji błędów. Służą one głównie: zwiększeniu dokładności podzespołów, zapewnieniu prawidłowego montażu obrabiarki, minimalizacji źródeł ciepła, a także ograniczeniu oddziaływania zjawisk cieplnych.

Działania podjęte w celu poprawy wyżej wymienionych cech skutkuje implementacją nowych rozwiązań w maszynach do cięcia CNC. Niektóre innowacje, jak wspomniane już maszyny, charakteryzujące się bardzo dużą mocą lasera, stają się poniekąd wizytówką firm, które dane rozwiązanie zastosowały jako pierwsze.

Innym przykładem innowacji, która stała się ważnym elementem oferty producenta jest także głowica plazmowa Vortex 3D, obecnie funkcjonująca pod nazwą Vortex 3D FL (urządzenie zostało ulepszone poprzez zmniejszenie masy i zwiększenie dynamiki). Większość stosowanych do 2015 roku rozwiązań przecinarek CNC umożliwiała cięcie blach oraz rur pod kątem prostym. Jednak często konieczne było ukosowanie krawędzi elementów do późniejszego spawania. Opracowana, opatentowana przez firmę Eckert głowica Vortex 3D z systemem RACT (ang. Real Adjusted Cutting Trace) była w 2015 roku jednym z najnowocześniejszych urządzeń na rynku. Głowica umożliwia obrót ±540°, który zapewnia wycinanie złożonych konturów bez przerywania obróbki, może być ona również płynnie odchylana w czasie obróbki do ±47º od płaszczyzny pionowej, pozwalając na bardzo precyzyjne ukosowanie i fazowanie blach podczas jednego procesu cięcia.

Na uwagę zasługuje także system Drop&Cut, który jest narzędziem pozwalającym na wydajne wykorzystywanie ciętego materiału. Na ekranie sterownika, podczas procesu cięcia, operator ma możliwość na bieżąco monitorować, pozycjonować i dopasować konkretny wycinek blachy. Produkcja nowego elementu odbywa się więc na zasadzie wykorzystania wpisanej w system wycinarki nowej geometrii detalu. Wystarczy przesunięcie palcem wirtualnej geometrii detalu na pozostałość materiału. Za sprawą ciągłej transmisji live, zarys konturu detalu może być bezbłędnie wykonany z pozostałości blachy z poprzedniego procesu.

Oprócz podziału maszyn na kompaktowe i zaawansowane, nieuniknione wydaje się być wprowadzanie elementów Przemysłu 4.0. Elementy te będą pojawiały się w obu grupach maszyn.

Obserwuje się także tendencję do konstruowania maszyn hybrydowych. Są to połączenia funkcjonalne jak np. maszyna do cięcia, wiertarka, frezarka w ramach jednego urządzenia lub połączenia w ramach technologii. Przykładem takiej maszyny jest maszyna do cięcia Opal Waterjet Combo produkcji Eckert, która ma możliwość cięcia wodą i plazmą w ramach jednego elementu.

Rynek maszyn do cięcia CNC ulega ciągłym przemianom. Na uznanie zasługuje fakt, że polskie marki stają się coraz bardziej rozpoznawalne, a ich produkty coraz chętniej kupowane przez zagraniczne przedsiębiorstwa. Oferta maszyn ulegać będzie coraz głębszemu podziałowi na maszyny kompaktowe oraz zaawansowane technologicznie. Nowe innowacje będą skupiały się głównie na optymalizacji parametrów. Coraz bardziej widoczny będzie również wpływ Przemysłu 4.0. Zmiany będą następowały coraz szybciej, a konstruktorzy już dzisiaj pokonują bariery, które niedawno wydawały się być nie do pokonania. Jedynym pewnym wyznacznikiem zmian będą oczekiwania klientów, którzy lubią produkty “szyte na miarę ich potrzeb”.

Literatura

[1] Brecher C., Esser M., Witt S., 2009, Interaction of manufacturing process and machine tool. CIRP Annals – Manufacturing Technology, 58, 588-607.

[2] Dane z Głównego Urzędu Statystycznego.

[3] Honczarenko J., 2011, Współczesne obrabiarki a technologiczność konstrukcji przedmiotów. Mechanik, 22/10, 761-767

[4] Kosmol J., 2011, Kierunki rozwoju obrabiarek. Reminiscencje z Salonu MACH-TOOL na ITM 2011, Mechanik, 22/8-9, 660-664.

[5] Restecka M., Badanie rynku pod kątem innowacyjności. Instytut Spawalnictwa w Gliwicach.

[6] Rocznik Statystyczny Przemysłu 2016.

[7] Raport o stanie sektora MSP w Polsce w 2016, PARP