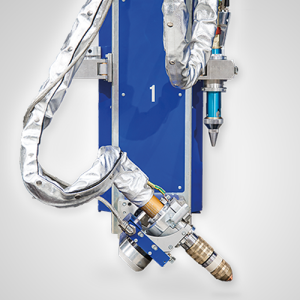

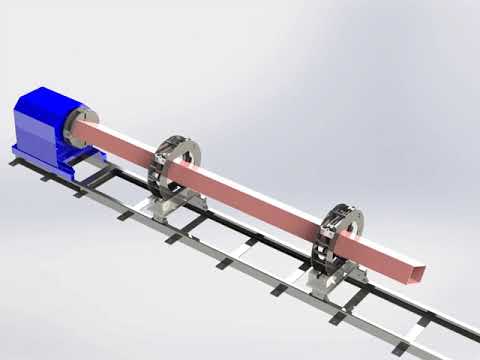

Onyx

Nowoczesna konstrukcja i innowacyjne rozwiązania technologiczne. Wyjątkowa ergonomia pracy i atrakcyjny design.

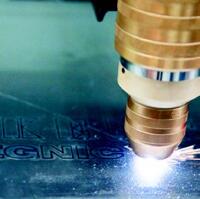

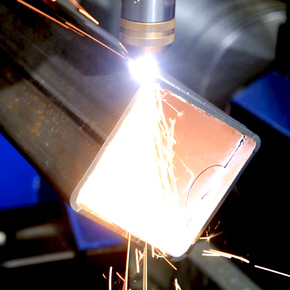

Plazma

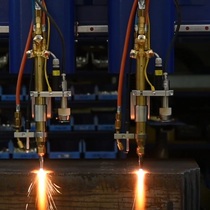

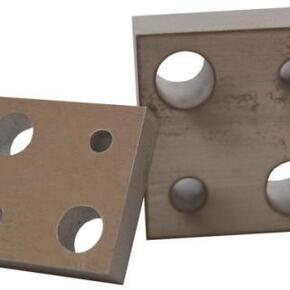

Tlen

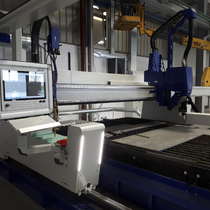

Onyx

Nowoczesna konstrukcja i innowacyjne rozwiązania technologiczne. Wyjątkowa ergonomia pracy i atrakcyjny design.

Plazma

Tlen